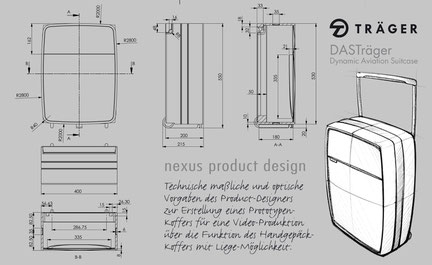

Als erstes galt es die beiden Frontseiten als Basis herzustellen. Aufgrund der technischen Zeichnung (Abb. A) wurde diese auf 1:1 gebracht und auf zwei

Multiplexplatten übertragen, die exakt ausgesägt wurden. Auf einen Körper aus feinporigem Isoliermaterial wurden diese beiden Formplatten mit Gewindestangen fixiert, um den Körper genau auf die

Form der beiden Multiplexplatten schleifen zu können. In einem provisorischen Gestell (Abb. B) wurde der Körper mit den beiden Platten drehbar arretiert. Mit Folie

geschützt (Abb. C) wurde sodann GFK-Masse auf den im Gestell drehbaren Körper aufgetragen.

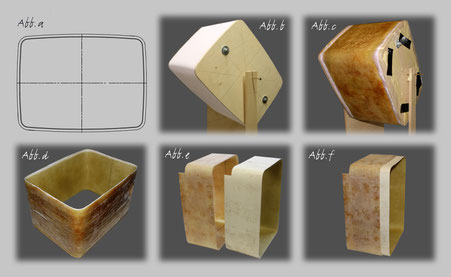

Nach Abnahme der beiden Multiplexplatten konnte die entstandene GFK-Form auch vom Formkörper abgenommen werden. Die Innenseiten der äußeren Form wurden mit Karton – in der Stärke des

späteren textilen Bezugmaterials – versehen, um eine zweite innere Form mit GFK-Masse aufzutragen. (Abb. D) Nach der Trennung beider Formen wurden diese

glatt geschliffen und auf Maß gesägt. (Abb. E) und (Abb. F) zeigen wie exakt die äußere und die Form ineinander passen. Die

Herstellung zweier passgenauer Formen als Gestell für die anschließende Aufpolsterung war die naheliegendste Lösung um dem Koffer nicht nur eine schöne

Hülle, sondern auch ein praktikables Innenleben mit schwarzem Futter, zu verpassen.